QUẢN LÝ CHẤT LƯỢNG

Quản lý chất lượng là gì ?

Quản lý chất lượng đã được áp dụng trong mọi ngành công nghiệp, không chỉ trong sản xuất mà trong mọi lĩnh vực, trong mọi loại hình công ty, qui mô lớn đến qui mô nhỏ, cho dù có tham gia vào thị trường quốc tế hay không. Quản lý chất lượng đảm bảo cho công ty làm đúng những việc phải làm và những việc quan trọng. Nếu các công ty muốn cạnh tranh trên thị trường quốc tế, phải tìm hiểu và áp dụng các khái niệm về quản lý chất lượng có hiệu quả.

Quản lý chất lượng là các hoạt động có phối hợp nhằm định hướng và kiểm soát một tổ chức về chất lượng.

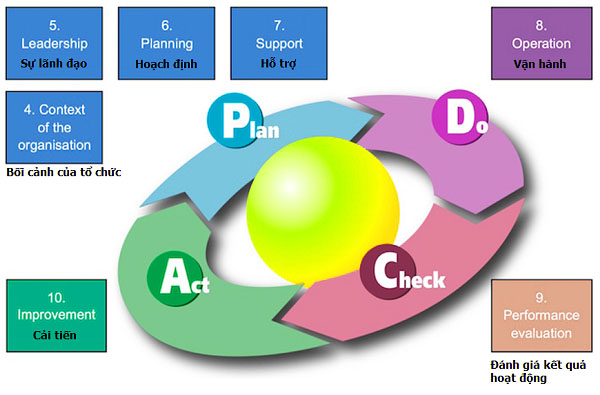

Việc định hướng và kiểm soát về chất lượng thường bao gồm lập chính sách, mục tiêu, hoạch định, kiểm soát, đảm bảo và cải tiến chất lượng.

Các nguyên tắc của quản lý chất lượng

Nguyên tắc 1. Định hướng bởi khách hàng

Doanh nghiệp phụ thuộc vào khách hàng của mình và vì thế cần hiểu các nhu cầu hiện tại và tương lai của khách hàng, để không chỉ đáp ứng mà còn phấn đấu vượt cao hơn sự mong đợi của họ.

Nguyên tắc 2. Sự lãnh đạo

Lãnh đạo thiết lập sự thống nhất đồng bộ giữa mục đích và đường lối của doanh nghiệp. Lãnh đạo cần tạo ra và duy trì môi trường nội bộ trong doanh nghiệp để hoàn toàn lôi cuốn mọi người trong việc đạt được cắc mục tiêu của doanh nghiệp.

Nguyên tắc 3. Sự tham gia của mọi người

Con người là nguồn lực quan trọng nhất của một doanh nghiệp và sự tham gia đầy đủ với những hiểu biết và kinh nghiệm của họ rất có ích cho doanh nghiệp.

Nguyên tắc 4. Quan điểm quá trình

Kết quả mong muốn sẽ đạt được một cách hiệu quả khi các nguồn và các hoạt động có liên quan được quản lý như một quá trình.

Nguyên tắc 5: Tính hệ thống

Việc xác định, hiểu biết và quản lý một hệ thống các quá trình có liên quan lẫn nhau đối với mục tiêu đề ra sẽ đem lại hiệu quả của doanh nghiệp.

Nguyên tắc 6. Cải tiên liên tục

Cải tiến liên tục là mục tiêu, đồng thời cũng là phương pháp của mọi doanh nghiệp. Muốn có được khả năng cạnh tranh và mức độ chất lượng cao nhất, doanh nghiệp phải liên tục cải tiến.

Nguyên tắc 7. Quyết định dựa trên sự kiện

Mọi quyết định và hành động của hệ thống quản lý hoạt động kinh doanh muốn có hiệu quả phải được xây đựng dựa trên việc phân tích dữ liệu và thông tin.

Nguyên tắc 8. Quan hệ hợp tác cùng có lợi với người cung ứng

Doanh nghiệp và người cung ứng phụ thuộc lẫn nhau, và mối quan hệ tương hỗ cùng có lợi sẽ nâng cao năng lực của cả hai bên để tạo ra giá trị.

Một số phương pháp quản lý chất lượng

1. Kiểm tra chất lượng

Một phương pháp phổ biến nhất để đảm bảo chất lượng sản phẩm phù hợp với qui định là bằng cách kiểm tra các sản phẩm và chi tiết bộ phận nhằm sàng lọc và loại ra bất cứ một bộ phận nào không đảm bảo tiêu chuẩn hay qui cách kỹ thuật.

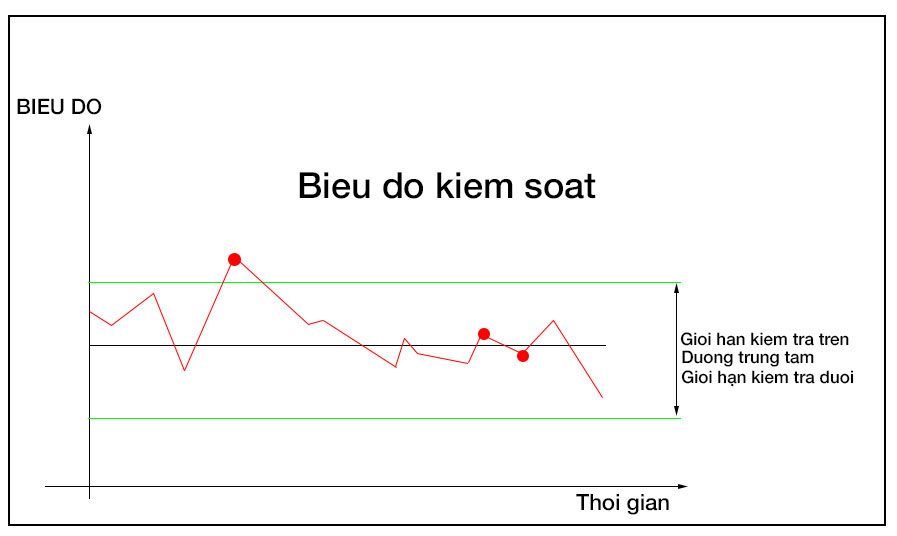

2. Kiểm soát chất lượng

Khái niệm Kiểm soát chất lượng (Quality Control – QC) ra đời.

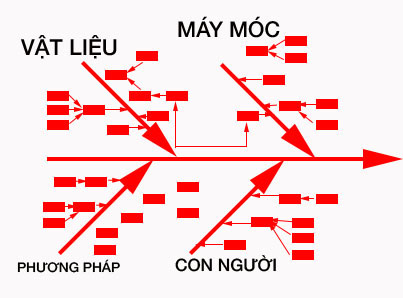

Để kiểm soát chất lượng, công ty phải kiểm soát được mọi yếu tố ảnh hưởng trực tiếp đến quá trình tạo ra chất lượng. Việc kiểm soát này nhằm ngăn ngừa sản xuất ra sản phẩm khuyết tật.

3. Kiểm soát Chất lượng toàn diện

Các kỹ thuật kiểm soát chất lượng chỉ được áp dụng hạn chế trong khu vực sản xuất và kiểm tra. Để đạt được mục tiêu chính của quản lý chất lượng là thỏa mãn người tiêu dùng, thì đó chưa phải là điều kiện đủ, nó đòi hỏi không chỉ áp dụng các phương pháp này vào các quá trình xảy ra trước quá trình sản xuất và kiểm tra, như khảo sát thị trường, nghiên cứu, lập kế hoạch, phát triển, thiết kế và mua hàng, mà còn phải áp dụng cho các quá trình xảy ra sau đó, như đóng gói, lưu kho, vận chuyển, phân phối, bán hàng và dịch vụ sau khi bán hàng. Phương thức quản lý này được gọi là Kiểm soát Chất lượng Toàn diện.

Thuật ngữ Kiểm soát chất lượng toàn diện (Total quality Control – TQC) được Feigenbaum định nghĩa như sau:

Kiểm soát chất lượng toàn diện là một hệ thống có hiệu quả để nhất thể hoá các nỗ lực phát triển, duy trì và cải tiến chất lượng của các nhóm khác nhau vào trong một tổ chức sao cho các hoạt động marketing, kỹ thuật, sản xuất và dịch vụ có thể tiến hành một cách kinh tế nhất, cho phép thảo mãn hoàn toàn khách hàng.

Kiểm soát chất lượng toàn diện huy động nỗ lực của mọi đơn vị trong công ty vào các quá trình có liên quan đến duy trì và cải tiến chất lượng. Điều này sẽ giúp tiết kiệm tối đa trong sản xuất, dịch vụ đồng thời thỏa mãn nhu cầu khách hàng.

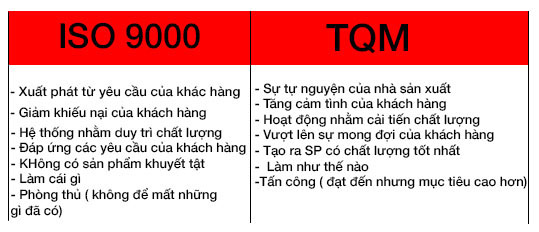

4. Quản lý chất lượng toàn diện

Trong những năm gần đây, sự ra đời của nhiều kỹ thuật quản lý mới, góp phần nâng cao hoạt động quản lý chất lượng, như hệ thống “vừa đúng lúc” (Just-in-time), đã là cơ sở cho lý thuyết Quản lý chất lượng toàn diện (TQM). Quản lý chất lượng toàn diện được nảy sinh từ các nước phương Tây với lên tuổi của Deming, Juran, Crosby.

TQM được định nghĩa là Một phương pháp quản lý của một tổ chức, định hướng vào chất lượng, dựa trên sự tham gia của mọi thành viên và nhằm đem lại sự thành công dài hạn thông qua sự thảo mãn khách hàng và lợi ích của mọi thành viên của công ty đó và của xã hội.

Mục tiêu của TQM là cải tiến chất lượng sản phẩm và thỏa mãn khách hàng ở mức tốt nhất cho phép. Đặc điểm nổi bật của TQM so với các phương pháp quản lý chất lượng trước đây là nó cung cấp một hệ thống toàn diện cho công tác quản lý và cải tiến mọi khía cạnh có liên quan đến chất lượng và huy động sự tham gia của mọi bộ phận và mọi cá nhân để đạt được mục tiêu chất lượng đã đặt ra.

Các đặc điểm chung của TQM trong quá trình triển khai thực tế hiện nay tại các công ty có thể được tóm tắt như sau:

– Chất lượng định hướng bởi khách hàng.

– Vai trò lãnh đạo trong công ty.

– Cải tiến chất lượng liên tục.

– Tính nhất thể, hệ thống.

– Sự tham gia của mọi cấp, mọi bộ phận, nhân viện.

– Sử dụng các phương pháp tư duy khoa học như kỹ thuật thống kê, vừa đúng lúc,…

Lợi ích của việc quản lý chất lượng:

– Xác định và khuyến khích các quy trình hiệu quả và tiết kiệm thời gian hơn

– Cung cấp cho quản lý cấp cao một quy trình quản lý hiệu quả

– Thể hiện sự tuân thủ với khách hàng, quy định và / hoặc các yêu cầu khác

– Đặt ra các lĩnh vực trách nhiệm trong toàn tổ chức

– Ở một số quốc gia bắt buộc nếu doanh nghiệp của bạn muốn đấu thầu trong khu vực công

– Truyền đạt một thông điệp tích cực đến nhân viên và khách hàng

– Giảm chi phí hoạt động liên quan đến chất thải, làm lại và các hoạt động phi giá trị gia tăng

– Cung cấp đánh giá và cải tiến liên tục

– Tăng thị phần như một tổ chức được chứng nhận

– Duy trì khách hàng hài lòng và có được khách hàng tiềm năng

– Tăng cường cơ hội tiếp thị

Liên hệ với chúng tôi để được tư vấn nâng cao hiệu quả công việc!

– MFCA được xem là một công cụ giúp doanh nghiệp nhận ra được sự hòa hợp giữa tăng hiệu quả kinh tế và giảm tác động môi trường. Tăng hiệu quả sản xuất thông qua đầu tư chính xác.

– MFCA được xem là một công cụ giúp doanh nghiệp nhận ra được sự hòa hợp giữa tăng hiệu quả kinh tế và giảm tác động môi trường. Tăng hiệu quả sản xuất thông qua đầu tư chính xác.

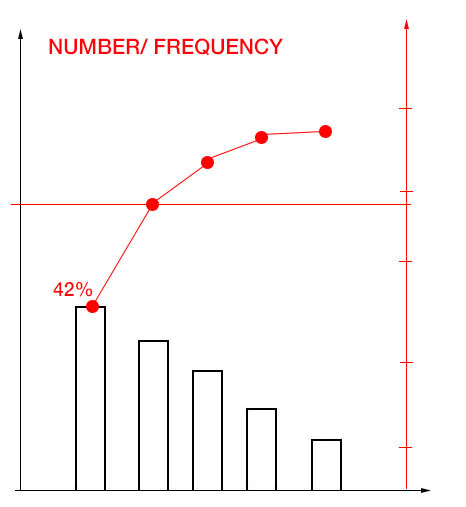

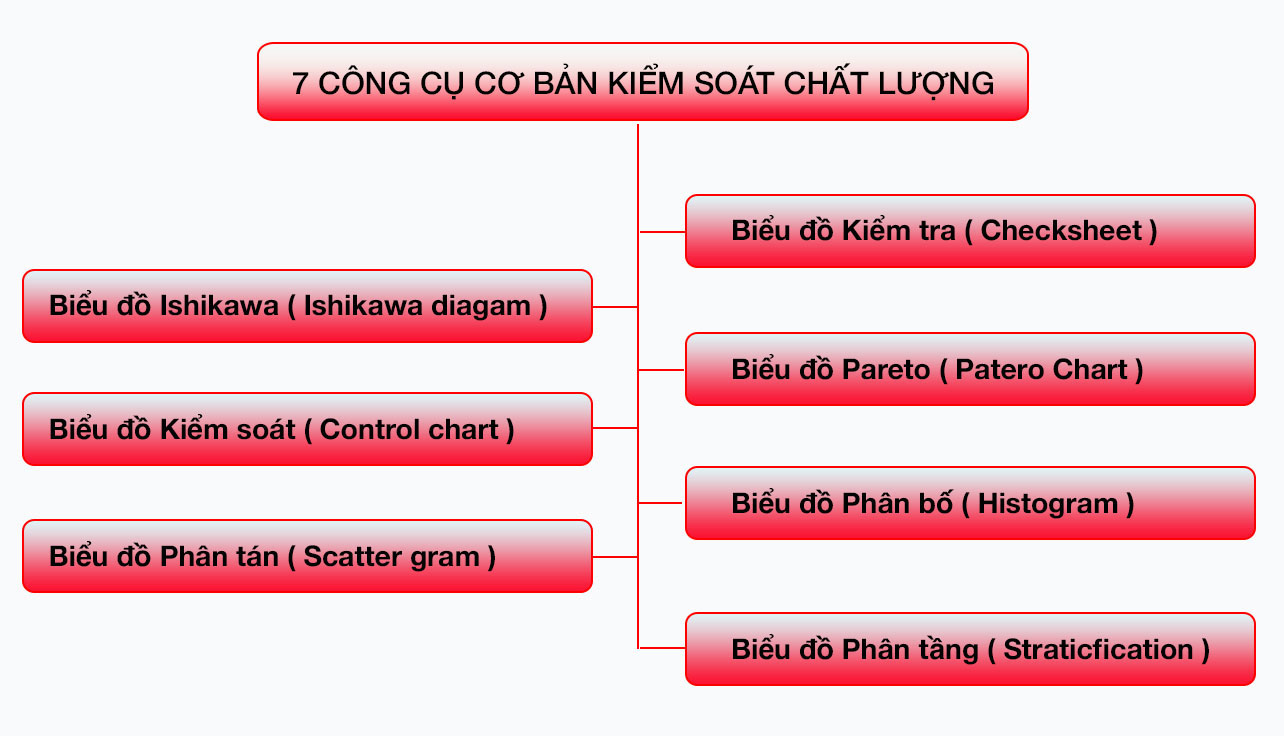

1, Phiếu kiểm tra (Check sheet): được sử dụng cho việc thu thập dữ liệu. Dữ liệu thu được từ phiếu kiểm tra là đầu vào cho các công cụ phân tích dữ liệu khác, do đó đây bước quan trọng quyết định hiệu quả sử dụng của các công cụ khác.

1, Phiếu kiểm tra (Check sheet): được sử dụng cho việc thu thập dữ liệu. Dữ liệu thu được từ phiếu kiểm tra là đầu vào cho các công cụ phân tích dữ liệu khác, do đó đây bước quan trọng quyết định hiệu quả sử dụng của các công cụ khác.